Как класть газобетонные блоки: технологии и инструменты

27.07.2022

Газобетон – один из самых популярных материалов, используемых в частном строительстве. Его ценят за экологичность (на 100% натуральное сырье), прочность, высокую плотность, а также за то, что для такой кладки необязательно быть каменщиком четвертого разряда.

Мы решили доказать вам это с помощью описания подробной инструкции по работе с газоблоками, а также рассказать об особенностях данной технологии.

Необходимые инструменты

Для того чтобы кладка получилась долговечной и качественной, требуется заранее подготовить рабочие инструменты. Перечислим все, что может пригодиться, по порядку:

- 2 жесткие кисточки;

- u-образные блоки газобетона для обустройства перемычек над оконными и дверными проемами;

- арматура диаметром 8-10 мм;

- ведра;

- водный уровень;

- гидроизоляция;

- дрель с насадкой «миксер»;

- зубчатый шпатель;

- кельма – для перемешивания, забора раствора;

- лазерный нивелир;

- пила – для распиливания блоков до нужного размера;

- резиновая киянка – для коррекции блока на кладке;

- резиновый молоток;

- рубанок;

- рулетка;

- ручной штроборез – для сооружения канавок, а также установки арматуры;

- терка – для повышения адгезии камня и удаления неровностей;

- уголок;

- шнур для разметки – для установки маяков, по которому будет проложен первый ряд;

- электрофреза.

Материалы

Выбор материалов нужно производить в строгом соответствии с проектом будущего здания. Вообще класть газобетонные блоки можно как на цементно-песчаную смесь, так и на клеевой раствор, но качество работы при этом будет значительно отличаться. Главное условие – кладочная смесь не должна растекаться по камню, иначе блоки не получится надежно зафиксировать.

Газоблок

Качественный газобетон должен обладать следующей характеристикой:

- высокая несущая способность;

- негорючесть;

- паропроницаемость;

- теплоизоляция;

- шумоизоляция;

- экологичность.

При покупке блоков сразу обращаем внимание на их прочность. Для малоэтажного строительства выбираем изделия с минимальными показателями – В2,0, а для возведения объектов высотой от 2 этажей – В2,5–3,5.

Следующий шаг – расчет толщины стен и определение показателей теплопроводности. Для строительства дома обычно берут газоблоки марки D400-D500.

Клей

Клеевой раствор лучше всего подходит для работы с газобетонными блоками. При его использовании рекомендуемая толщина шва всего лишь 1-3 мм.

Теплопроводность клея в застывшем состоянии сравнима с показателями газобетона. В результате мы клеим газобетонные блоки и получаем практически монолитные стены, теплопотеря которых составляет до 10%.

Выбираем клей с опорой на несколько важных характеристик:

- диапазон рабочей температуры – от -10 до +35 градусов;

- толщина слоя – от 1 до 15 мм;

- время использования готовой растворной смеси – не более 4 часов;

- расход клея на 1 м3 кладки: 25 кг;

- качество продукции – контролируется лабораторией ОТК завода-производителя.

Дополнительно учитываем сроки строительных работ и в соответствии с этим подбираем тип смеси – летнюю или зимнюю.

Советы по приготовлению раствора:

- Добиться однородной структуры раствора вам поможет работа с оборудованием на низких скоростях.

- Засохший, затвердевший клей нельзя разводить водой и использовать повторно!

- Признак правильной консистенции – это раствор, похожий на густую сметану.

Цементно-песчаная смесь

ЦПС для кладки всех рядов газоблоков специалисты не советуют использовать по нескольким причинам:

- возникновение трудностей при желании осуществить кладку зимой, так как для цемента нужен постоянный подогрев;

- длительная подготовка раствора;

- непостоянство состава;

- образование «теплых мостиков» в местах соединения – потеря тепла до 30%;

- снижение уровня прочности;

- увеличение толщины шва в 10 раз.

Поэтому лучше всего использовать смесь только для первого ряда, а потом перейти на клей.

Подготовка к укладке газобетона

Теперь перейдем непосредственно к описанию технологии кладки газобетонных блоков. Как подготовиться к работе перед выкладкой первого ряда?

Фундамент должен быть ровным, любые неисправности требуется устранить сразу. Далее приступаем к трем основным этапам.

Замешивание смеси

Раствор для кладки начального ряда ЦПС замешиваем по стандартному рецепту. Для этого нужно обратиться к инструкции смеси, где указан расход воды на 1 мешок и на 1 кг в литрах. Определите нужное количество материала, а потом смешайте ингредиенты до однородной массы.

После этого оставьте раствор в покое на 15 минут. По окончании перерыва сделайте повторное перемешивание. Теперь основа готова к использованию.

Клей готовим примерно по такому же принципу:

- В чистое ведро всыпаем сухую смесь.

- Добавляем воду по инструкции, указанной на упаковке.

- Перемешиваем до однородной массы насадкой «миксер».

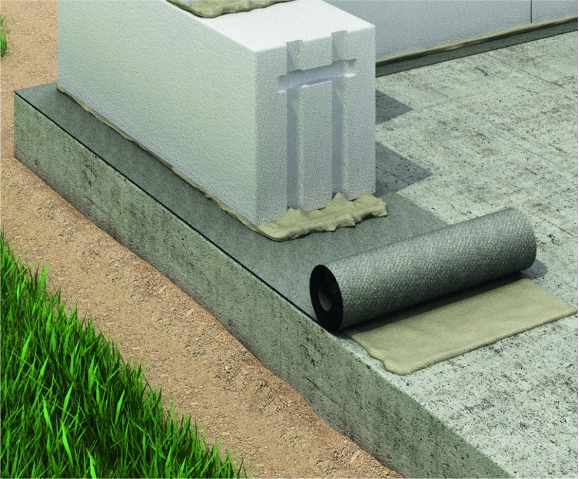

Гидроизоляция

На сухой фундамент обязательно укладывают слой гидроизоляционного материала, чтобы капиллярная влага не проникала в газобетонные блоки. От воды со временем могут появиться трещины, поэтому мы не должны допустить появления такого сильного дефекта на начальном этапе строительства.

На поверхности лучше монтировать 1-2 слоя гидроизоляции. Для этого вам понадобятся цементные растворы или обмазочные мастики.

Разметка

От того, как вы выполните разметку, зависит то, насколько быстро и правильно вам удастся положить первый ряд газоблоков. Для этой процедуры лучше использовать качественный лазерный нивелир.

Сначала нужно сделать внешнюю разметку, натянуть ограничительные шнуры. Отклонения по высоте фундамента не должны составлять более 40 мм.

Найти точки установки угловых элементов нужно с помощью определения стен. Далее в углы фундамента забиваются колышки, в которые вкручиваются шурупы. На них закрепляются разметочные шнуры. Точки пересечения при этом должны попадать на углы дома.

После этого нужно еще раз все перепроверить, иначе работа пойдет криво.

Если все сделано правильно, то можно брать блоки и распределять их по выбранным осям. При перевязывании применяют неполномерный материал. Нарезку изделий производят пилой и линейкой.

Инструкция, как класть газоблоки

Фундамент гидроизолирован, разметка произведена, раствор замешан – значит, можно начинать класть газобетон для первого ряда.

Первый ряд

После того как вы уложили угловые блоки, нужно монтировать первый ряд по натянутой шнурке. Они не должны ее оттягивать, чтобы не произошло никаких смещений.

Теперь перейдем к описанию основных этапов:

- Очищаем блоки жесткой щеткой от пыли, грязи.

- Наносим раствор цемента на нижнюю часть камня кельмой, совпадающей по размеру с шириной блока.

- Кельму ведем по направлению снизу-вверх.

- Выравниваем установленный блок.

- Ставим следующий газоблок на раствор так, чтобы он был чуть выше предыдущего.

- Киянкой выравниваем блоки по высоте.

- Для получения герметичного шва между двумя деталями на торец накладываем клей.

Продолжаем класть газоблоки, повторяя эти действия до тех пор, пока не закончится ряд.

Полезные советы:

- При обнаружении разной высоты отшлифуйте камень теркой, а потом очистите его от пыли.

- Провести проверку кладки можно методом контроля диагоналей. Для этого измеряем расстояние от угла до угла. Если результаты совпадают, то все сделано верно.

Второй и последующие

Начинать кладку второго ряда нужно через 4-6 часов после выкладки первого.

Подсохшую поверхность предварительно защищаем шпателем, убираем пыль щеткой. Если на стыках есть неровности, то нужно сточить их рубанком. При работе со шлифовальной доской совершаем движения по кругу для лучшего сцепления частей. Эти действия также нужно повторять после завершения каждого ряда. Тогда у вас точно не появятся перепады высоты камня.

Второй ряд кладем аккуратно со смещением в 8-12 см. Начинаем с угловых блоков, между которыми натягивали шнур. Затем покрываем поверхности только клеем, обязательно захватывая вертикальные швы.

Не забываем соблюдать одно важное правило: сначала нужно положить газоблок на ребро, затем подвести его к соседнему и только потом опустить на прошлый ряд.

Двери и окна

В местах установки дверных и оконных проемов нам нужно предусмотреть укрепление стен бетоном для установки крепежа.

Сделать это следует поэтапно:

- Берем ручной штроборез и устраиваем штробы размером 70*70 мм в вертикальных частях проема.

- Постепенно заливаем бетон – участками высотой примерно 400-600 мм.

- Временно крепим деревянные заглушки с помощью гвоздей.

- Ждем, пока схватится бетон, а потом снимаем заглушки.

- Для перекрытия проемов берем сборные или монолитные перемычки.

- Укладываем U-образные детали на временные подпорки – доску или брус.

- Устанавливаем изделия строго по проекту, проклеиваем вертикальные стыки.

- Проверяем ровность кладки.

- Закладываем арматурный каркас ближе к внутренней части стены. При необходимости делаем утепление.

- Заполняем полости бетоном, уплотняем штыкованием.

- Выравниваем поверхность.

- Убираем временные опоры после высыхания.

- Кладем камни на перемычку.

После этого основной процесс укрепления можно считать завершенным.

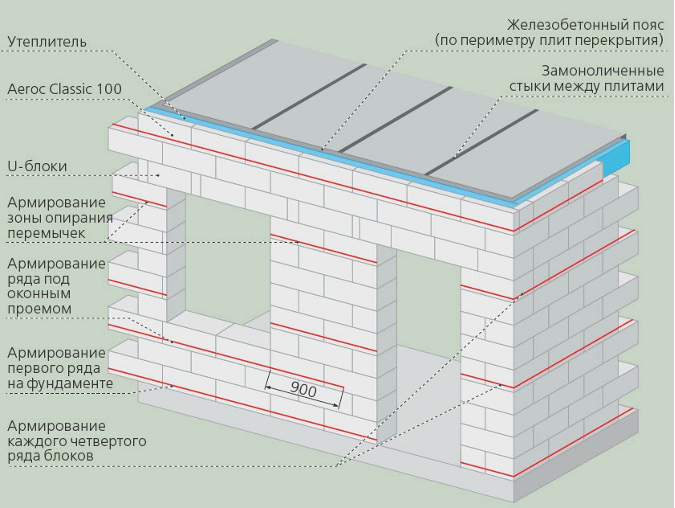

Армирование

В газобетонных стенах нередко могут образовываться трещины из-за попадания влаги внутрь. Избежать этого неприятного явления позволяет армирование.

Для усиления уложенных рядов подойдет рифленая арматура. Металлические прутки должны иметь сечение в пределах 8–10 мм. При кладке широких брусков нужно брать два прутка, а для перегородок хватит и одного.

Стержни начинаем класть в подготовленные штробы. От каждого края блока при этом отступаем по 6 см. Прямо перед укладкой арматуры заполняем канавки клеевым раствором на 2/3.

Размещаем прутки в штробах так, чтобы они погрузились в раствор. Затем ждем высыхания, а потом наносим зубчатым шпателем, чтобы положить следующий камень-газобетон.

Важно: Если прочности материала достаточно, то армировать каждый 3 или 4 ряд не нужно.

Последний ряд

В конце вам остается проверить качество всей работы строительным уровнем, правилом и линейкой. Для этого к возведенному участку стены прислоняют правило, на него устанавливают уровень, а потом смотрят, превышают ли отклонения допустимые нормы. При необходимости исправляют найденные ошибки.

Для завершающих отделочных работ можно взять штукатурку, шпатлевку, облицовочную плитку или кирпич, а также сделать обшивку вагонкой, сайдингом.

Плюсы и минусы самостоятельного монтажа

Самый ответственный момент при работе – это закладка угловых блоков и кладка первого ряда. Последующие ряды, а также перевязка делаются гораздо проще и быстрее.

Теперь давайте кратко рассмотрим главные преимущества и недостатки выполнения кладки газоблоков своими руками.

Плюсы:

- Газобетон считается легким, ровным материалом, поэтому выполнить кладку и последующую отделку при соблюдении инструкции достаточно легко.

- Есть возможность начать строительство любого типа объекта.

- Не нужно тратить деньги на найм строителей.

Минусов тоже не так много:

- Важно не забывать о том, что газобетонные блоки боятся воды, и учесть это в процессе монтажа. Иначе в будущем на доме появятся трещины.

- Строительство без помощи бригады отнимет у вас гораздо больше времени и сил. Не у всех получится выполнить работу идеально с первого раза.

Разбор распространенных ошибок

В заключение рассмотрим ТОП-14 ошибок новичков, работающих с блоками впервые. После каждой из них мы решили дать краткие полезные советы, которые точно помогут вам понять, как правильно класть и крепить газобетонные блоки на клей.

| Ошибка | Как ее избежать? |

| Проектирование малоэтажного здания с несущим каркасом из монолитного железобетона, заполняемым блоками из газобетона. | Не делать железобетонный каркас для несущих стен. |

| Фундамент недостаточно жесткий и устойчивый, имеет отклонения по геометрии. | Проектировать фундамент с учётом специфики грунта, рельефа местности, всех нагрузок на основание. |

| Отсутствие гидроизоляции между фундаментом и первым рядом. | Предусмотреть между фундаментом и стеной гидроизоляцию. |

| Неровности, отклонения от высотных отметок, смещённые диагонали в первом ряду кладки. | Выровнять фундамент, укладывать блоки первого ряда на ЦПС, небольшие перепады по высоте между блоками устранять шлифовальной доской или рубанком. Контролировать ровность кладки нивелиром. |

| Укладка блоков на обычный цементно-песчаный раствор или применение клеевого раствора, не рекомендованного производителем газобетона. | Со второго ряда использовать клеевой раствор для тонкошовной кладки. |

| Неправильная перевязка блоков. | Выполнять перевязку величиной не менее 100 мм. |

| Разрыв в армопоясе последнего ряда последнего этажа: устройство армопояса под мауэрлатом, но без продолжения по фронтонам. | До заливки бетона убедиться, что контур армопояса неразрывный по всему периметру здания. |

| Отсутствие армирования в подоконных зонах. | Армировать подоконный ряд блоков двумя прутками диаметром 8-10 мм, уложенных в штробы. Прутки должны выступать за границы проёма с каждой стороны на расстоянии не менее 500 мм. |

| Монтаж перемычек из U-образных блоков для проёмов более 2,5 метров. | Создать усиленную U-образную перемычку. |

| Жёсткое сопряжение несущих и не несущих стен (с помощью перевязки). | Выполнять такие сопряжения с помощью гибких связей. |

| Отсутствие деформационного шва между ненесущими перегородками и перекрытием, а также между ненесущей перегородкой из газобетона и несущей стеной. | Выполнить П-образный деформационный шов толщиной 20-30 мм и заполнить его монтажной пеной или волокнистым утеплителем. |

| Утеплять стены из газобетона паронепроницаемыми полимерными теплоизоляционными материалами без соблюдения требований производителя газобетона. | Наружные стены из газобетонных блоков толщиной 375 мм и плотностью D400 не требуется утеплять. Если всё же стоит задача теплоизолировать фасад, то нужно использовать минеральную вату. |

| Отсутствие внешней гидроизоляции первого этажа при высоте цоколя менее 500 мм. | До начала отделочных работ выполнить гидроизоляцию нижней части кладки, чтобы цоколь на высоту 500 мм был защищён от влаги. |

| Отделка стен паронепроницаемыми материалами или материалами с более низкой, чем у газобетона, паропроницаемостью. | Использовать паропроницаемые штукатурки. При облицовке фасада керамическим кирпичом, оставлять вентзазор между облицовкой и стеной не менее 40 мм. При облицовке стен бетонным камнем или клинкерной плиткой предусматривать систему вентфасада (при условии, что такая облицовка будет закрывать более 25% площади фасада). |

Теперь вы знаете больше о тонкостях работы с газобетонными блоками и сможете опробовать эту технику самостоятельно.

Желаем вам успехов!